您当前所在位置:首页>油缸活塞杆外泄漏原因分析及改进措施

油缸活塞杆外泄漏原因分析及改进措施

发布时间:2019-04-17 点击次数:次

油缸活塞杆外泄漏原因分析及改进措施

液压缸是建筑工程(Engineering)机械的重要执行元件,其质量的稳定性直接影响着建筑工程机械(装备工业的重要组成部分)的工作效率和可靠性。通过(tōng guò)对装载机三包期故障率统计分析,液压缸问题位居第4 位,其中液压缸活塞杆外泄漏是突出的质量问题。虽然各液压缸生产(Produce)公司曾采取多种措施(指针对问题的解决办法)进行改进,但效果并不十分显著。通过对发生早期活塞杆外泄漏的主要原因,并提出相应的改进措施。

、液压缸早期发生活塞杆外泄漏的原因分析

传统意见认为,造成液压缸早期活塞杆外泄漏的主要原因密封圈失效和油液污染。通过对市场因活塞杆外泄漏退回的液压缸拆检,确实发现密封圈出现不同程度的磨损、划伤、老化等现象,从液压缸密封圈失效的实际检测情况来看,主要原因如下:

()防尘圈防尘效果差。

在实际使用上中,人们对液压缸防尘圈防尘效果重视程度不够,体现在以下2个方面:

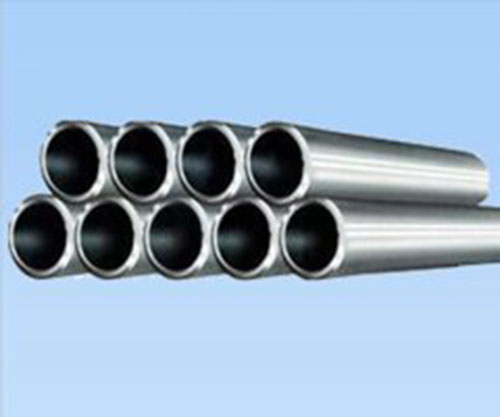

①防尘圈结构选型不合理。如图所示,随着工程机械多用途的应用,尤其是个体用户在高污染的煤矿、矿山等场所,每日连续(Continuity)十几个小时超载、超温使用,要求防尘圈必须具有高抗污染、抗高温的功能。目前单唇口防尘圈已不能适应工程机械的需要,从拆检的液压缸防尘圈来看,基本失去防尘功能,使污染物从活塞杆进入,造成密封磨损失效。

②防尘圈在装配(assemble)过程中保护措施差。主要表现在建筑工程机械整机喷漆过程中,对液压缸防尘圈不采取保护措施,造成防尘圈唇口部位存在残留油漆,对防尘圈起到一定破坏(vandalism)作用,影响防尘效果。从拆检的液压缸发现防尘圈内部存有油漆,可以说明这一点。

(2)轴用组合封结构不合理。

目前活塞杆主要密封结构是防尘圈+低压密封(Y形圈)+高压密封(轴用组合封),Y形圈经过多年研究,是比较成熟的结构,加上进口Y形圈的应用,低压密封质量基本不存在问题。45#活塞杆支持活塞做功的连接部件,大部分应用在油缸、气缸运动执行部件中,是一个运动频繁、技术要求高的运动部件。轴用组合封进口件价格较高,而国产件密封唇口设计角度不合理,容易使唇口在高温状态下发生材料流动问题,使密封唇口尺寸和形状发生改变,造成密封性能失效,使压力集中在低压密封Y形圈处,以至出现早期活塞杆外泄漏问题。从拆检的液压缸中,发现以上问题确实存在。

(3)活塞杆表面碰伤。

装载机在起升过程中,由于铲斗的运动,使斗内物料滑落,砸在伸出的活塞杆表面上,造成活塞杆表面出现微小凹坑,增大了密封圈与活塞杆的摩擦力,使密封圈磨损失效。45#活塞杆连接活塞和十字头,传递作用于活塞上的力并带动活塞运动。目前这已成为液压缸早期活塞杆外泄漏的主要问题(Emerson)之一。

(4)活塞杆与导向套的配合间隙选配不合理。

按照液压(hydraulic)缸设计原则,活塞杆与导向套的配合公差是H9/f8。但在实际应用中,如果二者配合为小公差值,由于工程机械(装备工业的重要组成部分)长时间超载使用,高温情况(Condition)下材料(Material)膨胀,容易造成活塞杆表面油膜锐减,密封唇口润滑效果降低,局部温度(temperature)超过密封圈容许温度,使密封圈高温老化,失去密封效果。市场用户反馈活塞杆表面出现发黑问题,就是以上原因造成的。

从连续(Continuity)几年的液压缸活塞杆外泄漏质量原因调查、分析来看,以上几个问题是造成液压缸早期发生活塞杆外泄漏的主要原因,比例达60%以上。气缸活塞杆仅一端有活塞杆,从活塞一侧供气聚能产生气压,气压推动活塞产生推力伸出,靠弹簧或自重返回。液压活塞杆缸筒、活塞杆(油缸杆)、活塞、端盖几部分组成。

2、降低液压缸早期活塞杆外泄漏的主要措施

()选择内外双唇口防尘圈。结构如图2所示,使防尘圈起到阻止污物从唇口和槽底处进入液压缸。

(2)对防尘圈在液压缸和整机喷漆过程(guò chéng)中增加保护措施。借鉴国外液压缸防尘圈保护经验,要防尘圈唇口处安装一个特制密封圈,可将油漆与防尘圈进行有效隔离,在喷漆完成后,再将特制密封圈去掉。

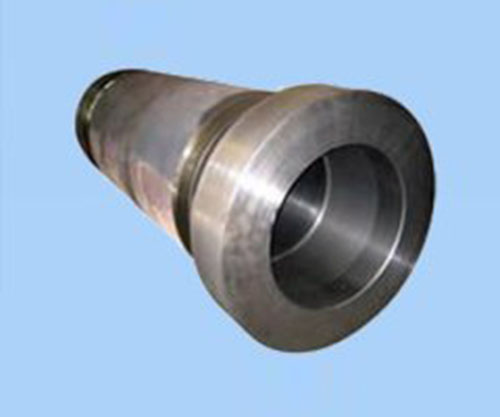

(3)改进轴用组合封结构。如图3,在轴用组合封棱边增加R圆弧过渡和密封唇口增加7°偏角,避免高温时密封唇口处和棱边材料发生流动问题。通过(tōng guò)这一改进,即使产生唇口材料出现流动情况,由于存在材料流动空间,也不会降低(reduce)轴用组合封密封效果。

(4)活塞杆表面中频淬火。通过中频淬火,提高活塞杆基体硬度,既可以增加活塞杆表面抗碰伤能力,又便于降低活塞杆表面粗糙度值。另外还有意见认为,由于存在深度2mm以上的淬硬层,使整个活塞杆形成一个圆筒结构,可提高活塞杆抗弯强度(strength)。

(5)采取活塞杆表面保护措施。45#活塞杆连接活塞和十字头,传递作用于活塞上的力并带动活塞运动。随着人们对建筑工程机械在工作中发生液压缸活塞杆碰伤问题的深入认识,各装载机生产厂已经开始对活塞杆碰伤比较严重的翻斗液压缸,在活塞杆耳环 处增加一个保护板,能够有效降低和避免活塞杆碰伤的隐患。

(6)合理设计和选配活塞杆与导向套的配合间隙。在保证密封圈挤出安全间隙的前提下,尽量通过支承环使二者的配合间隙有足够的油膜厚度,保证密封唇口的润滑,避免因产生于摩擦而出现异常高温状态。

您可能对此也感兴趣

相关阅读